Өзгөчө физикалык жана химиялык касиеттери менен каолин керамика, кагаз жасоо, каучук, пластмасса, отко чыдамдуу материалдар, нефтини кайра иштетүү жана башка өнөр жай, айыл чарба жана улуттук коргонуунун алдыңкы технология тармактарында алмаштырылгыс металл эмес минералдык ресурс болуп саналат. Каолиндин актыгы анын колдонуу баалуулугунун маанилүү көрсөткүчү болуп саналат.

Каолиндин актыгына таасир этүүчү факторлор

Каолин – негизинен каолинит минералдарынан турган майда бүртүкчөлүү чопо же чопо тектин бир түрү. Анын кристаллдык химиялык формуласы 2SiO2 · Al2O3 · 2H2O. Чопо эмес минералдардын бир аз көлөмү кварц, талаа шпаты, темир минералдары, титан, алюминий гидроксиди жана оксиддери, органикалык заттар ж.

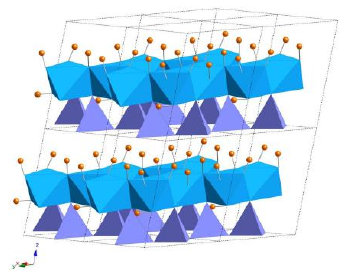

Каолиндин кристаллдык түзүлүшү

Каолиндеги аралашмалардын абалы жана мүнөзү боюнча каолиндин актыгынын төмөндөшүнө себеп болгон аралашмалар үч категорияга бөлүнөт: органикалык көмүртек; Пигмент элементтери, мисалы, Fe, Ti, V, Cr, Cu, Mn ж.б.; Кара түстөгү минералдар, мисалы, биотит, хлорит, ж. Темир менен титандын минералдык курамы жана курамы каолиндин актыгына таасир этүүчү негизги факторлор болуп саналат. Алардын бар болушу каолиндин табигый актыгына гана таасирин тийгизбестен, анын кальциленген актыгына да таасирин тийгизет. Атап айтканда, темир кычкылынын болушу чопонун түсүнө терс таасирин тийгизип, анын жарыктыгын жана отко туруктуулугун төмөндөтөт. Ал эми темир кычкылынын оксидинин, гидроксидинин жана гидраттык кычкынын көлөмү 0,4% болсо да, чопо чөкмөсүнө кызылдан сарыга чейин түс берүү жетиштүү. Бул темир оксиддери жана гидроксиддери гематит (кызыл), маггемит (кызыл-күрөң), гетит (күрөң сары), лимонит (кызгылт сары), гидратталган темир оксиди (күрөң кызыл) жана башкалар болушу мүмкүн. каолинди жакшыраак пайдаланууда өтө маанилүү ролду ойнойт.

Темир элементтин пайда болуу абалы

Каолиндеги темирдин пайда болуу абалы темирди жок кылуу ыкмасын аныктоочу негизги фактор болуп саналат. Көптөгөн изилдөөлөр майда бөлүкчөлөр түрүндөгү кристаллдык темир каолинге аралашат, ал эми аморфтук темир каолиндин майда бөлүкчөлөрүнүн бетинде капталган деп эсептешет. Учурда каолиндеги темирдин пайда болуу абалы өлкөдө жана чет өлкөлөрдө эки түргө бөлүнөт: бири каолинитте жана кошумча минералдарда (мисалы, слюда, титандын диоксиди жана иллит сыяктуу) структуралык темир деп аталат; Экинчиси эркин темир деп аталган көз карандысыз темир минералдары түрүндө (анын ичинде үстүнкү темир, майда бүртүкчөлүү кристаллдык темир жана аморфтук темир).

темирди алып салуу жана каолин агартуу менен алынып темир эркин темир болуп саналат, негизинен магнетит, гематит, лимонит, сидерит, пирит, ильменит, жаросит жана башка минералдар; Темирдин басымдуу бөлүгү өтө дисперстүү коллоиддик лимонит түрүндө, ал эми аз өлчөмдөгү тоголок, акцикулярдуу жана туура эмес гетит жана гематит түрүндө болот.

Каолинди темирден тазалоо жана агартуу ыкмасы

Суу бөлүү

Бул ыкма негизинен кварц, талаа шпаты жана слюда сыяктуу детриттик минералдарды, ошондой эле тоо тектеринин калдыктары сыяктуу одоно аралашмаларды, ошондой эле кээ бир темир жана титан минералдарын тазалоо үчүн колдонулат. Каолинге окшош тыгыздыгы жана эригичтиги бар таза эмес минералдарды алып салуу мүмкүн эмес, ал эми актуулуктун жакшыруусу салыштырмалуу ачык эмес, бул салыштырмалуу жогорку сапаттагы каолин рудасын байытуу жана агартуу үчүн ылайыктуу.

Магниттик бөлүү

Каолиндеги темир минералдык аралашмалар, адатта, алсыз магниттик болуп саналат. Азыркы учурда, жогорку градиент күчтүү магниттик бөлүү ыкмасы негизинен колдонулат, же алсыз магниттик минералдар куурулгандан кийин күчтүү магниттик темир кычкылына айландырылат, андан кийин кадимки магниттик бөлүү ыкмасы менен алынып салынат.

Вертикалдуу шакекчелүү жогорку градиенттүү магниттик сепаратор

Электромагниттик шлам үчүн жогорку градиенттүү магниттик сепаратор

Төмөн температурадагы супер өткөргүч магниттик сепаратор

Флотация ыкмасы

Флотация ыкмасы биринчилик жана экинчилик кендерден каолинди тазалоо үчүн колдонулган. Флотация процессинде каолинит жана слюда бөлүкчөлөрү бөлүнүп, тазаланган продуктылар бир нече ылайыктуу өнөр жайлык чийки зат болуп саналат. Каолинит менен талаа шпатынын тандалма флотациялык бөлүү процесси, адатта, башкарылуучу рН менен шламда жүргүзүлөт.

Кыскартуу ыкмасы

Редукциялоо ыкмасы каолиндин үч валенттүү абалындагы темир аралашмаларын (мисалы, гематит жана лимонит сыяктуу) эрүүчү эки валенттүү темир иондоруна чейин азайтуу үчүн редукциялоочу агентти колдонуу болуп саналат, алар чыпкалоо жана жууп жок кылынат. Өнөр жай каолининен Fe3+ аралашмаларын жок кылуу, адатта, физикалык технологияны (магниттик бөлүү, тандалма флокуляция) жана химиялык тазалоону кычкыл же редукциялоочу шарттарда айкалыштыруу аркылуу ишке ашат.

Натрий гидросульфити (Na2S2O4), ошондой эле натрий гидросульфити катары белгилүү, темирди каолинден азайтуу жана жууп тазалоодо натыйжалуу жана азыркы учурда каолин өнөр жайында колдонулат. Бирок, бул ыкма күчтүү кислоталык шарттарда (рН<3) жүргүзүлүшү керек, натыйжада эксплуатациялык чыгымдар жана айлана-чөйрөгө тийгизген таасири жогору. Мындан тышкары, натрий гидросульфитинин химиялык касиеттери туруксуз, атайын жана кымбат сактоо жана ташуу механизмдерин талап кылат.

Тиокарбамид диоксиди: (NH2) 2CSO2, TD) күчтүү кыскартуу жөндөмдүүлүгү, экологиялык тазалык, аз ажыроо ылдамдыгы, коопсуздук жана партия өндүрүшүнүн арзандыгы артыкчылыктары бар күчтүү редукциялоочу агент. Каолиндеги эрибеген Fe3+ TD аркылуу эрүүчү Fe2+ге чейин төмөндөтүлөт.

Кийинчерээк каолиндин актыгын чыпкалоодон жана жуугандан кийин жогорулатууга болот. TD бөлмө температурасында жана нейтралдуу шарттарда абдан туруктуу. TD күчтүү кыскартуу жөндөмдүүлүгү күчтүү щелочтук (рН>10) же жылытуу (T>70 °C) шарттарында гана алынышы мүмкүн, натыйжада операциянын баасы жогору жана кыйынчылыкка алып келет.

кычкылдануу ыкмасы

Кычкылдануу менен дарылоо озон, суутек перекиси, калий перманганаты жана натрий гипохлоритин колдонууну камтыйт, агартууну жакшыртуу үчүн адсорбцияланган көмүртек катмарын жок кылуу. Калың жер астындагы каолин боз, ал эми каолиндеги темир редукциялык абалда. Пиритте эрибеген FeS2ди эрүүчү Fe2+ кылып кычкылдандыруу үчүн озон же натрий гипохлорити сыяктуу күчтүү кычкылдандыргычтарды колдонуңуз, андан кийин системадан Fe2+ алып салуу үчүн жууп салыңыз.

Кислота менен эритүү ыкмасы

Кислота менен эритүү ыкмасы каолиндеги эрибеген темир аралашмаларын кислота эритмелеринде эрүүчү заттарга (туз кислотасы, күкүрт кислотасы, кычкыл кислотасы ж.б.) айландыруу, ошону менен каолинден бөлүнүүнү ишке ашыруу. Башка органикалык кислоталар менен салыштырганда, кычкыл кычкыл кычкыл кислотасы күчтүүлүгү, жакшы комплекстүү касиети жана жогорку калыбына келтирүүчү жөндөмдүүлүгү менен эң келечектүү болуп эсептелет. Оксал кислотасы менен эриген темирди темир оксалат түрүндө эритмеден чөктүрсө болот жана кальцинациялоо аркылуу таза гематитти пайда кылуу үчүн андан ары иштетилиши мүмкүн. Оксал кислотасын башка өнөр жай процесстеринен арзан баада алууга болот жана керамикалык өндүрүштүн күйгүзүү стадиясында иштетилген материалдагы оксалаттын калдыктары көмүр кычкыл газына ажырайт. Көптөгөн изилдөөчүлөр темир кычкылын оксал кислотасы менен эритүү натыйжаларын изилдешкен.

Жогорку температурадагы кальцинациялоо ыкмасы

Кальцинация - бул атайын сорттогу каолин продуктуларын өндүрүү процесси. Дарылоо температурасына ылайык кальциленген каолиндин эки түрдүү сорту чыгарылат. 650-700 ℃ температуралык диапазондо кальцинация структуралык гидроксил тобун жок кылат, ал эми агып чыккан суу буусу каолиндин ийкемдүүлүгүн жана тунук эместигин жогорулатат, бул кагаз жабуунун идеалдуу атрибуту. Кошумчалай кетсек, каолинди 1000-1050 ℃ ысытуу менен, ал эскирүүнү гана жогорулатпастан, 92-95% актуулукту да ала алат.

Хлордоо кальцинациялоо

Чопо минералдарынан темир жана титан хлордоо жолу менен өзгөчө каолинден ажыратылып, жакшы натыйжаларга жетишкен. Хлордоо жана кальцинациялоо процессинде жогорку температурада (700 ℃ - 1000 ℃) каолинит дегидроксилден өтүп, метакаолинитти пайда кылат, ал эми жогорку температурада шпинель жана муллит фазалары пайда болот. Бул трансформациялар агломерация аркылуу бөлүкчөлөрдүн гидрофобдуулугун, катуулугун жана өлчөмүн жогорулатат. Ушундай жол менен иштетилген минералдар кагаз, PVC, резина, пластмасса, жабышчаак, жылмалоо жана тиш пастасы сыяктуу көптөгөн тармактарда колдонулушу мүмкүн. Жогорку гидрофобдук бул минералдарды органикалык системалар менен шайкеш кылат.

Микробиологиялык ыкма

Минералдык кендерди микробдук тазалоо технологиясы салыштырмалуу жаңы минералдык кайра иштетүү предмети болуп саналат, анын ичинде микробдук шаймалоо технологиясы жана микробдук флотация технологиясы. Минералдык заттарды микробдук лечиттөө технологиясы - бул микроорганизмдер менен минералдардын ортосундагы терең өз ара аракеттенүүнү минералдардын кристалл торлорун жок кылуу жана пайдалуу компоненттерди эритүү үчүн колдонгон экстракциялоо технологиясы. Каолиндин курамындагы кычкылданган пирит жана башка сульфид рудаларын микробдук экстракция технологиясы менен тазалоого болот. Көбүнчө колдонулган микроорганизмдерге Thiobacillus ferrooxidans жана Fe-редукциялоочу бактериялар кирет. Микробиологиялык ыкма каолиндин физикалык жана химиялык касиеттерине таасир этпей турган арзан жана айлана-чөйрөнүн булганышы аз. Бул каолин минералдарын өнүктүрүү перспективалары менен жаңы тазалоо жана агартуу ыкмасы.

Жыйынтык

Каолинди темирден тазалоо жана агартуучу дарылоо ар кандай түс себептерине жана ар кандай колдонуу максаттарына ылайык мыкты ыкманы тандап, каолин минералдарынын ар тараптуу актыгын жакшыртышы жана аны жогорку пайдалануу жана экономикалык баалуулукка ээ кылуу керек. Келечектеги өнүгүү тенденциясы химиялык ыкманын, физикалык методдун жана микробиологиялык методдун мүнөздөмөлөрүн органикалык түрдө айкалыштыруу, алардын артыкчылыктарын толук ойнотуу жана алардын кемчиликтерин жана кемчиликтерин ооздуктоо, жакшыраак агартуучу эффектке жетишүү болушу керек. Ошол эле учурда, ошондой эле ар кандай аралашмаларды жок кылуу ыкмаларынын жаңы механизмин андан ары изилдөө жана темир алып салуу жана каолин агартуу жашыл, натыйжалуу жана аз көмүртек багытында өнүктүрүү үчүн жараянын жакшыртуу зарыл.

Посттун убактысы: Март-02-2023